Использование фазированных решеток для ультразвукового контроля

В 2008 г. в Лабораторию тестирования материалов была доставлена партия образцов, состоящая из алюминиевых пластин толщиной 3 - 4 мм, сваренных контактной точечной сваркой (КТС) (так по ГОСТу). Традиционный способ контроля точечной сварки [1 – 3] для данного случая был признан непригодным. Согласно ГОСТ 15878 – 79, минимальный диаметр литого ядра для указанного диапазона толщин должен составлять 9 - 14 мм, а изготовить пьезоэлектрический преобразователь частотой 20 МГц с диаметром пластины 10 - 14 мм является технически сложной задачей.

После тщательного анализа образцов было предложено использовать для контроля точечной сварки возможности ультразвуковых фазированных решеток (УЗФР). В случае успешного результата, используя В-скан и С-скан, появилась бы возможность измерения размеров литого ядра. Эту задачу пытались решить на Машиностроительном заводе (г. Электросталь Моск. обл.), используя преобразователь V260 с частотой 15 МГц и контактной поверхностью 2 мм [2], однако предложенный способ являлся трудоемким и малопроизводительным. Все попытки найти какую-либо информацию по контролю КТС с помощью УЗФР остались безуспешными, поэтому многие вопросы пришлось решать по ходу испытаний.

В настоящий момент, несмотря на то, что некоторые вопросы остались пока нерешенными, можно констатировать, что специалистами фирмы «ПАНАТЕСТ ЭнДиТи» разработана технология неразрушающего контроля качества сварных соединений, выполненных КТС, с помощью ультразвуковых фазированных решеток, что подтверждено экспериментальными данными.

Определения

В соответствии с ГОСТ 2601 – 84, контактной сваркой называется сварка с применением давления, при котором используется теплота, выделяющаяся в контакте свариваемых частей при прохождении электрического тока. КТС характеризуется получением сварного соединения между торцами электродов, которые подводят ток к свариваемым деталям и передают на них усилие сжатия. В точечном соединении необходимым условием является образование литого ядра номинальных размеров, определяющего прочность соединения.

Применение КТС

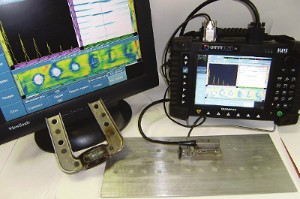

Рис. 1. Образцы с точечной сваркой

При массовом производстве штампосварных конструкций в автомобиле- и авиастроении, космической технике, сельскохозяйственном и транспортном машиностроении, строительстве, а также приборостроении при создании миниатюрных и прецизионных узлов и изделий электронной техники, средств связи и управления широко применяют КТС.

Большое значение и широкое применение КТС обусловлено следующими ее преимуществами:

- высокой производительностью и степенью автоматизации благодаря кратковременности самого процесса и возможности применения высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов;

- возможностью получения сварных соединений высокого и стабильного качества при соблюдении оптимальных режимов и условий выполнения сварки;

- практическим отсутствием необходимости использования присадочных материалов, флюсов и газов;

- относительно хорошими санитарно-гигиеническими условиями труда и культурой производства.

КТС можно соединять детали толщиной 0,5 - 6,0 мм из большинства известных конструкционных материалов: низко- и среднеуглеродистых, а также низколегированных, легированных коррозионно-стойких и жаропрочных сталей, алюминиевых и магниевых сплавов, титана и его сплавов, некоторых медных сплавов и др.

С применением специальных машин возможно выполнять сварку стали толщиной до 30 мм, при микросварке толщина элементов составляет 20 - 50 мкм.

Дефекты КТС

Основными наружными дефектами КТС являются наружные трещины, прожоги, наружные выплески, выход на поверхность литой структуры, чрезмерная и неправильной формы вмятина, а внутренними – непровар, внутренние трещины, поры, раковины, внутренний выплеск металла, несимметричное расположение ядра точки и чрезмерное проплавление (более 80 % толщины свариваемого листа). Причины образования дефектов: недостаточный или большой сварочный ток; значительное или малое усилие сжатия электродов; шунтирование сварочного тока; увеличение рабочей поверхности электродов; нестабильность контактного сопротивления, вызванная некачественной подготовкой поверхности деталей; плакирующий слой большой толщины; раннее или недостаточное ковочное усилие; продолжительное время сварки; большое контактное сопротивление; некачественная зачистка электродов; перекос свариваемых элементов или электродов; смещение сварной точки к краю нахлесточного соединения и др.

Алюминиевые сплавы характеризуются малыми значениями удельного сопротивления (ρ = 6 ÷ 13 мкОм•см), высокой теплопроводностью (λ = 100 ÷ 120 Вт/(м•К)), большим сопротивлением деформации при повышенных температурах (σ = 80 МПа при 300° С). Данные свойства сплавов обусловливают их высокую склонность к выплескам и горячим трещинам, а в литом ядре велика вероятность образования раковин, пор и трещин.

Технология контроля

Рис. 2. Контроль образцов КТС с применением

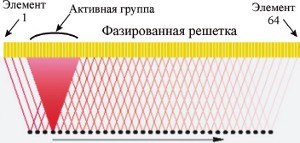

Рис. 3. Схема электронного сканирования

Рис. 4. Динамическая фокусировка

Контроль проводили на образцах с точечной сваркой листов из сплава АМг толщиной 3 мм (рис. 1) с применением портативной системы «MULTISCAN SM», компоненты которой разработаны и изготовлены ведущими мировыми производителями в данной области. Система включает универсальный прибор с блоком сбора данных, УЗФР, сканирующее устройство и специализированное программное обеспечение. По своим возможностям, техническим характеристикам и конструктивному исполнению данная система является ультразвуковым томографом, исследующим и визуализирующим внутреннюю структуру объекта контроля, в том числе имеющиеся в нем дефекты (рис. 2). Систему с успехом применяют для неразрушающего контроля и технической диагностики широкого спектра изделий и материалов в полевых и других сложных условиях.

По сравнению с традиционными ультразвуковыми преобразователями и дефектоскопами, применение УЗФР и системы «MULTISCAN SM» позволило заменить отдельные виды механического сканирования электронным, что существенно (примерно в 10 раз) увеличило производительность контроля при высоком пространственном разрешении (минимальный шаг сканирования 10 мкм); сфокусировать ультразвуковые лучи в зоне контроля, что значительно повысило степень выявляемости дефектов и точность определения их размеров; получить наглядное трехмерное представление и полное документирование результатов, что увеличило надежность и достоверность контроля.

В процессе контроля осуществляли электронное сканирование сварной точки путем перемещения активной группы элементов по УЗФР из 64 элементов (рис. 3), а также динамическую фокусировку ультразвукового луча в заданной области объекта контроля (рис. 4).

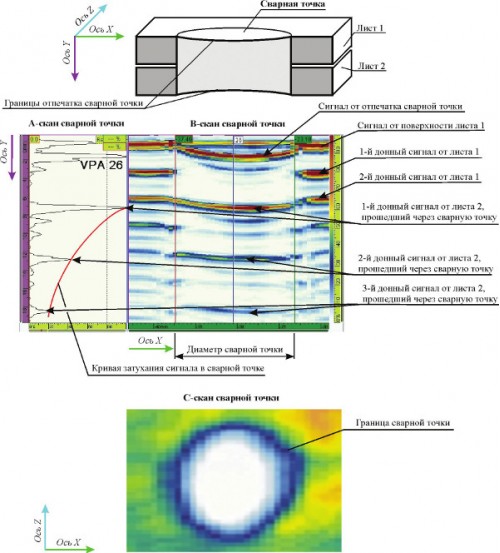

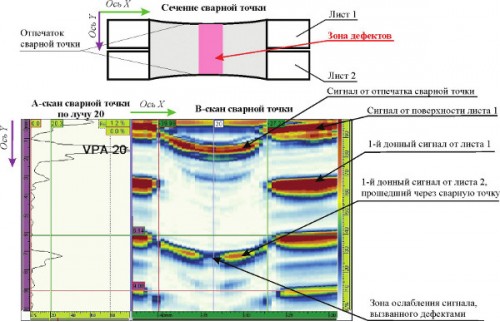

Результаты контроля отображались как наборы А-, В-, C- и D-сканов, являющихся различными видами и сечениями объекта контроля.

А-скан – традиционная развертка эхо-сигнала по координатам расстояние - амплитуда в одной точке прозвучивания. Массив А-сканов по всей области сканирования собирается и сохраняется в памяти прибора с координатными привязками, по этим данным в реальном времени (при сканировании) либо при постобработке формируются сканы других типов.

В-, D-скан – сечение сварной точки в плоскости, перпендикулярной поверхности сканирования, с отображением элементов структуры и выявленных дефектов.

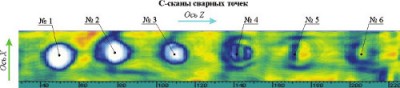

С-скан – проекция контролируемого объема сварной точки на поверхность сканирования с отображением элементов структуры и выявленных дефектов.

Для визуализации амплитуды эхо-сигнала в В-, С- и D-сканах использована 256-цветная палитра с плавной градацией цвета от белого (минимальная амплитуда) до темно-красного (максимальная).

Типичные сканы сварной точки, полученные с помощью УЗФР, приведены на рис. 5: D-скан аналогичен В-скану с заменой сечения по осям Х – Y на сечение по осям Z - Y.

Контроль сварных точек с применением системы «MULTISCAN SM» и УЗФР позволил выявить дефекты различных типов и определить их размеры и координаты; определить степень затухания ультразвукового сигнала на отдельных участках сварных точек и оценить качество соединений, выполненных КТС; оценить размеры сварных точек.

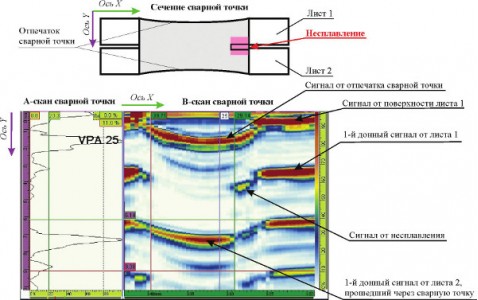

Рис. 7. Частичное несплавление в сварной точке

Рис. 6. Несплавление по всему сечению сварной точки

Рис. 8. Скопление дефектов в сварной точке

Рис. 9. Сварные точки различных размеров и с несплавлениями

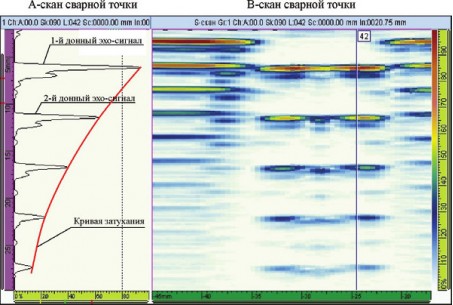

Пример 1. По всему сечению сварной точки обнаружено несплавление, что видно по наличию донного эхо-сигнала от листа 1 под всем отпечатком сварной точки (рис. 6).

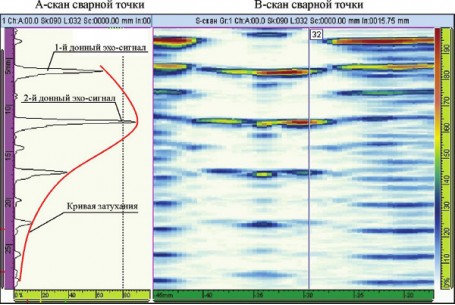

Пример 2. В сечении сварной точки выявлено частичное несплавление длиной около 2,5 мм от правой границы отпечатка, что видно по наличию донного эхо-сигнала от листа 1 (сигнала от несплавления) в данной области (рис. 7).

Пример 3. В центральной части сварной точки выявлено скопление небольших дефектов типа пор или трещин диаметром около 2 мм. Это можно определить по аномально высокому ослаблению донного эхо-сигнала, прошедшего через данную область сварной точки (рис. 8).

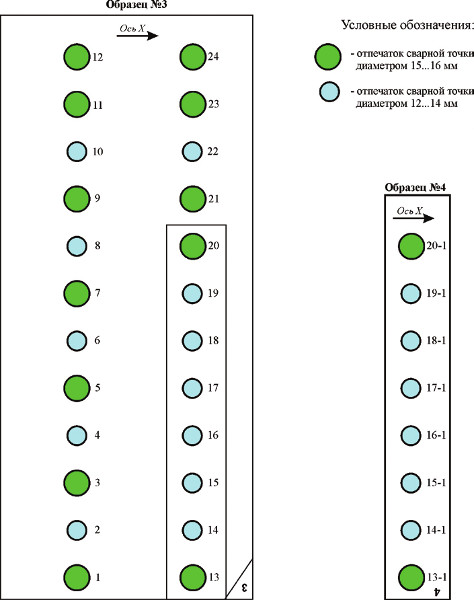

Пример 4. При контроле полосы сварных точек (рис. 9) обнаружены точки нормального (номера 1 и 2) и уменьшенного (номер 3) размера и точки с несплавлениями (номера 4 - 6). При контроле сварных точек с помощью УЗФР также были решены некоторые методические проблемы, характерные для традиционных ультразвуковых преобразователей и ультразвуковых дефектоскопов. Например, амплитуда донного эхо-сигнала, однократно прошедшего через сварную точку, часто была меньше амплитуды двукратно прошедшего эхо-сигнала, что мешало определить степень затухания ультразвука в сварной точке и достоверно оценить качество сварного соединения. В процессе исследований, проведенных с помощью УЗФР, установлено, что данный эффект обусловлен влиянием кривизны отпечатка сварной точки. Сканирование с высоким разрешением, реализованное на УЗФР, позволило устранить влияние отпечатка на результаты контроля. На рис. 10 и 11 приведены примеры контроля одного и того же участка сварной точки с устранением влияния отпечатка.

Результаты, полученные при УЗК сварных точек с помощью УЗФР, подтверждены металлографическими исследованиями и рентгенографическим контролем.

Таким образом, разработанная технология с применением системы «MULTISCAN SM» и УЗФР позволяет существенно повысить производительность, информативность и достоверность неразрушающего контроля качества сварных соединений, выполненных КТС.